分散剂的使用方法说明与添加量:如何精准控制提升涂料效果?

分散剂在涂料的配制中起着至关重要的作用,能够有效改善颜料的分散性、稳定性和涂料的整体性能。为了获得最佳的涂料效果,精确控制分散剂的使用方法和添加量是关键。本文将详细讲解如何通过正确使用分散剂,提升涂料的质量。

分散剂的使用方法说明

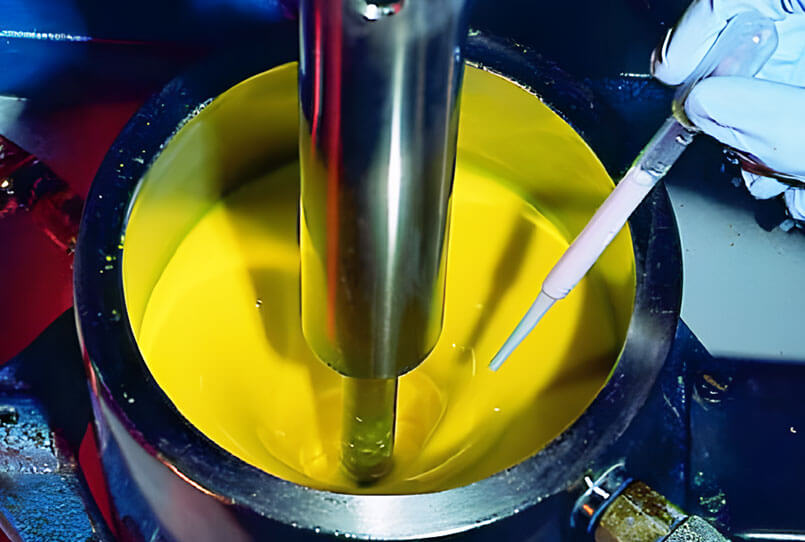

分散剂的添加方法与其他涂料助剂有所不同。通常,其他助剂是在配漆阶段加入涂料中,但分散剂应在研磨料中加入,并在研磨过程中起到关键作用。分散剂的目的是加速颜料的润湿和分散,因此它必须与研磨料一起进行研磨,以最大限度地发挥其效果。

在特殊情况下(如修复涂料批次时)添加分散剂时,也必须在高剪切力下进行,以便更好地分散颜料。最理想的做法是使用分散设备再次进行分散处理,但尽管如此,这种后添加的润湿分散剂效率较低,通常需要更多的添加量。

分散剂的添加量控制

分散剂的添加量是确保涂料性能的核心。分散剂的作用是通过吸附在颜料表面来实现润湿和分散,因此添加量应根据颜料的表面积来调整。虽然有一些理论公式可以帮助估算添加量(如根据颜料的比表面积和吸油量),但在实际操作中,最可靠的方式是通过实验来确定最佳的添加量。

一般情况下,添加量会根据颜料的类型和颗粒尺寸有所不同:

对于粒径非常小的颜料(如炭黑),高质量配方中可能需要更高的添加量,甚至达到颜料重量的80%-100%。这些颜料在涂料配方中的含量不会太多,因此分散剂的添加量比列在配方中也不是特别高。由于聚合物分散剂的性质与基料类似,较高的添加量一般也不会对漆膜性能产生负面影响。

如何根据颜料类型调整分散剂的添加量?

添加量不仅仅取决于颜料的表面积,还与颜料的类型密切相关。对于表面处理过的颜料,分散剂的添加量可能会有所减少,因为表面处理已经部分改善了颜料的分散性。对于一些难以分散的颜料(如一些高色力颜料或炭黑),可能需要更多的分散剂来确保充分的润湿和分散。

此外,分散剂的类型和供应形式(如液体或固体)也会影响添加量。在实验阶段,可以根据供应商的推荐量进行初步添加,并通过调节添加量来优化配方效果。实验结果可以通过涂料的光泽度、色差、雾影等指标进行评估。

单色研磨与共研磨

在理想情况下,单色研磨(只使用一种颜料进行研磨)能够最大程度地优化所有研磨参数,包括分散剂的添加量和研磨条件。这通常能获得最佳的研磨效果。但在实际生产中,多种颜料的共研磨常常更加高效。此时,需要根据各颜料的特性调整研磨条件,确保每种颜料的分散效果尽可能接近单色研磨的效果。

为了优化共研磨的效果,可以考虑:

- 单独研磨难分散颜料:对于特别难以分散的颜料,可以考虑单独研磨或使用颜料浓缩浆。

- 调整研磨时间和分散剂添加量:根据颜料的类型和颗粒大小,调整研磨时间和分散剂的比例,确保最佳的分散效果。

颜料表面处理对分散剂效果的影响

大多数标准颜料在生产过程中会进行表面处理,这些处理通常可以改善颜料的润湿、分散和稳定性。表面处理过的颜料可能会比未处理的颜料需要更少的分散剂,因为处理改善了颜料与分散剂之间的相互作用。如果某种颜料的分散效果不佳,可以尝试使用不同表面处理的相同颜料,以寻求最佳的分散效果。

结语

掌握分散剂的正确使用方法和添加量控制,是确保涂料配方优化的关键。通过精确的添加量控制和适当的研磨方法,可以提高颜料的分散效果和涂料的稳定性,进而提升产品的整体质量。在实际操作中,可以结合实验数据来逐步优化配方,确保涂料达到最佳性能。

通过合理选择和使用分散剂,你可以确保涂料在视觉效果、耐久性和稳定性方面都能表现出色,从而满足市场和消费者的高需求。